在航空航天领域,材料的性能往往决定了飞行器的极限。特种工程塑料凭借其独特的物理化学特性,正在重塑这一领域的材料选择逻辑。这类材料不仅突破了传统金属材料的限制,还通过与前沿科技的结合,为航空航天技术带来了革命性的变革。

特种工程塑料通常指长期使用温度在 150℃以上、综合性能优异的高分子材料,如聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚苯硫醚(PPS)等。它们的核心优势体现在:

-

轻量化:密度仅为金属的 1/3-1/5,显著降低飞行器自重。例如,碳纤维增强 PEEK 复合材料可使卫星结构重量减轻 40% 以上。

-

耐高温:部分材料可承受 500℃以上高温,如俄罗斯喀山联邦大学研发的磷酸盐黏合剂碳塑料,在 500℃下仍保持稳定。

-

高强度与抗疲劳:PEEK 的拉伸强度可达 132-148MPa,比强度是铝合金的 8 倍,且在复杂载荷下表现优异。

-

耐极端环境:具备抗辐射、耐腐蚀、自润滑等特性,适用于太空高辐射、高真空环境。

近年来,材料科学的进步进一步拓展了其应用边界。例如,哈尔滨工业大学团队通过 3D 打印技术,将 PEEK 与金属丝结合,制造出集承载、导热、导电和辐射屏蔽功能于一体的卫星面板,刚度提升 21.5%,热导率提高近 6 倍。

-

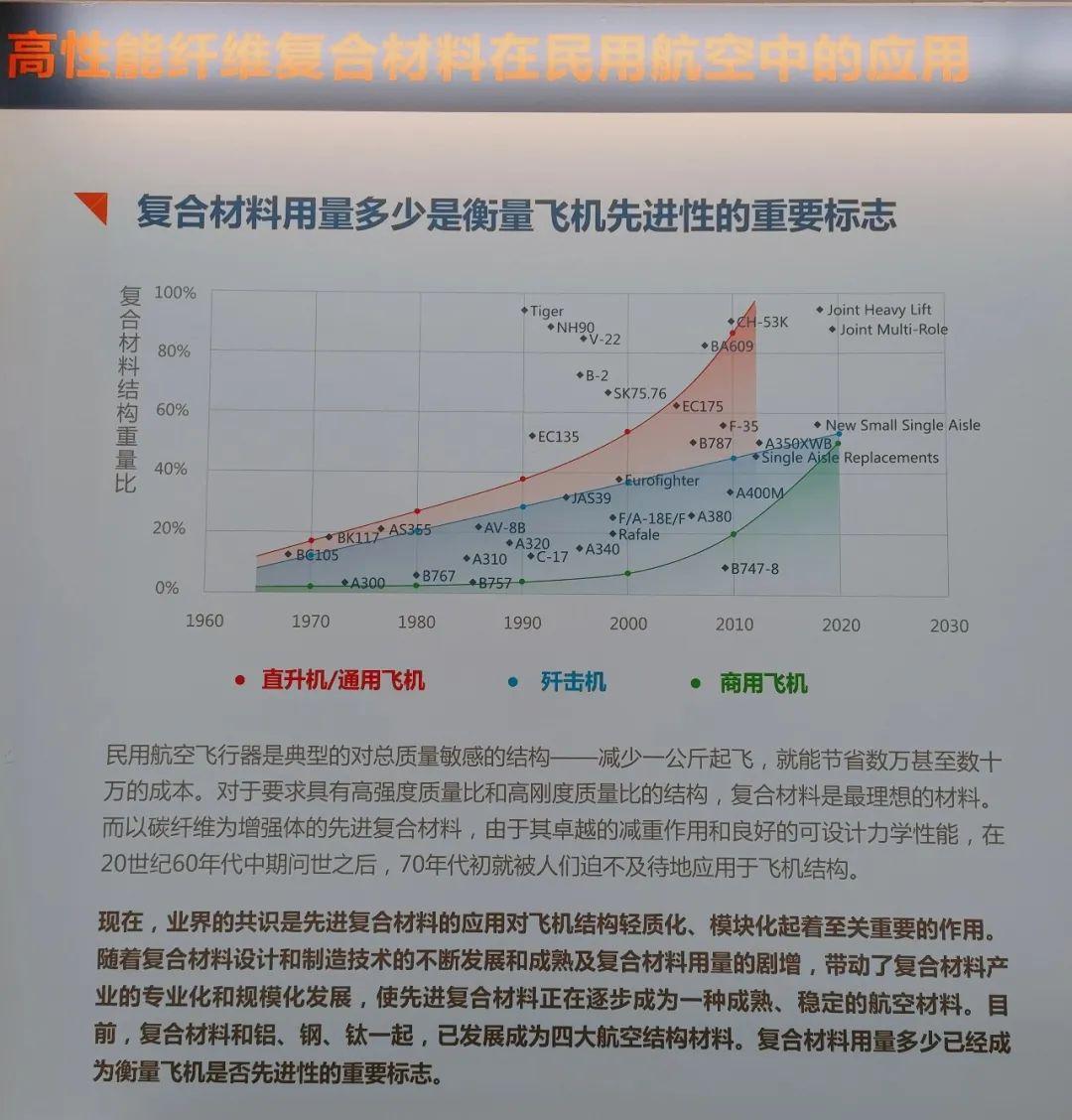

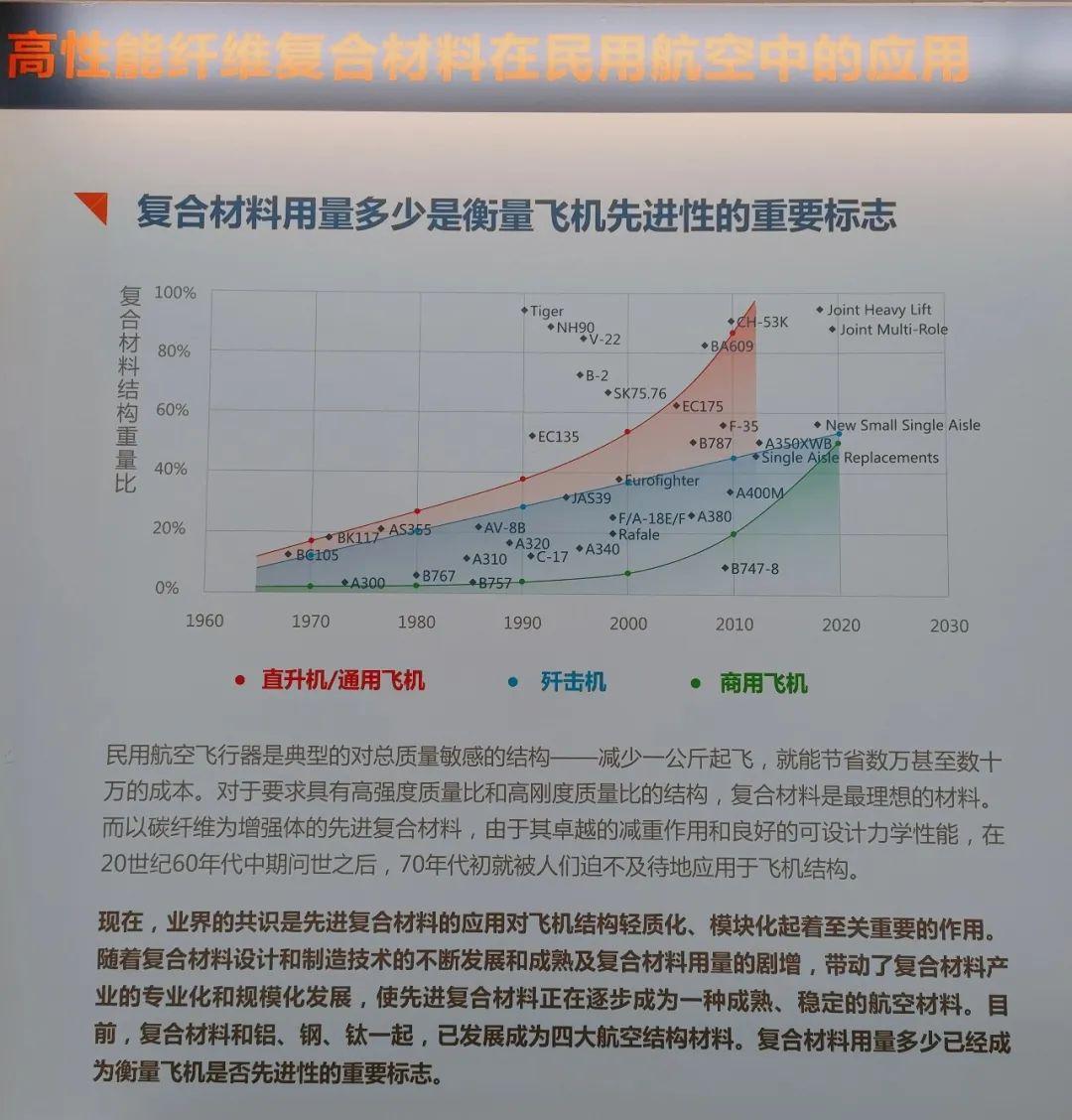

飞机关键部件

波音 757-200 采用 PEEK 整流罩,在减轻重量的同时,抗雨蚀性能显著优于传统金属材料,服役寿命延长 30%。空客 A350 XWB 的机翼结构使用碳纤维增强 PEEK 复合材料,实现 10%-40% 的减重,结构设计成本降低 15%-30%。

-

火箭与卫星

德国 MT Aerospace 公司开发的碳纤维增强塑料火箭燃料箱,完全摒弃金属衬里,重量减少 20%,成本降低 18%,且通过了极端低温和变压测试。我国哈尔滨工业大学研发的多功能复合材料板,集成卫星结构、散热和电路系统,使纳米卫星体积缩小 30%。

-

发动机部件

PEEK 和 PI 材料被广泛用于制造涡轮叶片、燃烧室密封件等。例如,GE 公司的发动机部件采用 PI 涂层,耐温能力提升至 315℃,减少了高温下的材料损耗。

-

热控系统

液晶聚合物(LCP)因其低热膨胀系数和高绝缘性,成为卫星热控组件的理想材料。NASA 的火星探测器使用 LCP 薄膜,有效抵御了火星表面的剧烈温差。

-

电子设备封装

PPS 和聚醚砜(PES)用于制造航空电子设备外壳,耐辐射性能优异,可承受 10^6 Gy 伽马射线,保障卫星电子元件在太空环境下的稳定性。

-

连接器与导线

PEEK 漆包线在 800V 高压电机中广泛应用,耐高压性能突出,推动新能源飞机电机效率提升 15%。

-

废弃塑料再利用

英国 Skyrora 公司将废弃塑料转化为环保燃料 Ecosene,用于火箭推进,每吨塑料可替代 0.8 吨传统燃料,同时减少白色污染。

-

可回收材料

聚碳酸酯(PC)和 PEEK 的可回收特性使其在飞机内饰和结构件中应用广泛。空客 A320neo 的客舱隔板采用可回收 PC 材料,减少了 50% 的碳排放。

近年来,学术期刊对特种工程塑料的研究持续升温。例如,《Engineering》2025 年发表的研究指出,3D 打印 PEEK / 金属复合材料的孔隙率可低至 1.5%,显著提升了材料的力学性能。《航空航天材料学报》2025 年的论文则探讨了 SiC/SiC 陶瓷基复合材料的面内剪切性能测试方法,为高温材料的应用提供了理论支持。

产业层面,全球航空航天塑料市场呈现快速增长态势。据市场研究机构预测,到 2032 年,市场规模将达 352.9 亿美元,年复合增长率 6.7%。其中,PEEK 和 PI 占据主导地位,分别在航空结构件和高温部件中占据 50% 以上的市场份额。

国内企业也在加速突破技术壁垒。中研股份的 PEEK 树脂全球市占率已超 10%,其产品通过 AS/EN9100 航空认证,逐步替代进口。新瀚新材作为国内氟酮(PEEK 关键原料)的主要供应商,产能已达 8000 吨 / 年,成本较进口降低 30%。

尽管特种工程塑料在航空航天领域展现出巨大潜力,但其应用仍面临挑战:

-

成本与加工难度:高端 PEEK 价格高达每吨 20 万美元,且加工需高温高压设备,限制了大规模应用。

-

技术验证周期长:航空航天认证通常需要 5-10 年,例如医用级 PEEK 植入物的认证周期长达 8 年。

-

环保压力:部分材料的生产过程仍依赖化石燃料,需进一步探索生物基替代方案。

未来,材料研发将聚焦以下方向:

-

性能优化:开发耐 1000℃以上的超高温塑料,如碳化硅增强 PI 复合材料。

-

制造工艺革新:推广 3D 打印和连续纤维增强技术,实现复杂结构的一体化成型。

-

可持续发展:利用生物质原料合成 PEEK,如美国 Corbion 公司的生物基 PEEK 已进入中试阶段。

特种工程塑料正以其独特的性能优势,成为航空航天领域的核心材料之一。从飞机结构到卫星组件,从发动机部件到环保燃料,这类材料不仅推动了技术创新,还为可持续发展提供了新路径。随着学术研究的深入和产业技术的成熟,特种工程塑料有望在未来十年内彻底改变航空航天制造业的格局,助力人类向更深远的宇宙探索迈进。正如《自然?材料》在 2025 年的评论所言:“塑料,这个曾经被视为低端的材料,正在重塑太空探索的边界。”